高频PCB板生产全过程曝光,第4步把我看呆

在现代电子制造领域,高频PCB(印刷电路板)的生产是确保电子设备性能的关键步骤之一。随着技术的不断进步和市场需求的日益增长,高频PCB板的生产不仅需要精确控制,还要求高效、环保的生产流程。本文将深入探讨高频PCB板的生产过程,特别是其中的第四步,揭示其背后的技术和创新。

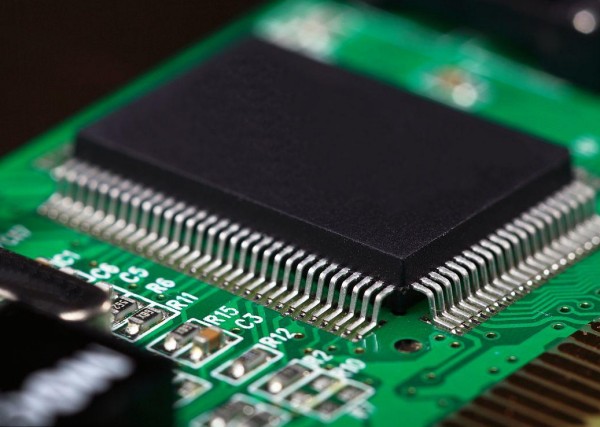

高频PCB板概述

高频PCB板,通常指用于微波、毫米波或射频应用的电路板,它们在通信、雷达、卫星导航等领域发挥着至关重要的作用。这些电路对电磁兼容性、信号完整性和热管理等方面有着极高的要求。因此,高频PCB板的设计和生产不仅要遵循严格的技术规范,还要考虑到成本效益和环境影响。

高频PCB板生产流程

高频PCB板的生产过程可以大致分为以下几个关键步骤:

-

设计与规划:首先,工程师会根据产品规格和性能要求设计PCB板。这一阶段涉及到电路布局、层叠结构、材料选择等多个方面。设计完成后,会进行详细的BOM(物料清单)编制,以确保生产过程中所需的所有材料和部件都已准备就绪。

-

材料准备:根据设计要求,选择合适的基材(如FR4、陶瓷基板等)和表面处理工艺(如镀铜、镀金等)。此外,还需要准备所需的电子元器件、连接件、阻焊剂等。

-

制造:高频PCB板的制造过程包括多个环节,如钻孔、蚀刻、电镀、焊接等。这些步骤需要严格控制温度、湿度、化学品浓度等因素,以确保PCB板的质量和性能。

-

测试与验证:制造完成后,需要进行一系列的电气性能和物理性能测试,如阻抗匹配、电导率测试、热成像分析等。这些测试有助于发现潜在的问题并进行改进。

-

后加工:根据需要,可能还需要进行一些额外的加工,如去毛刺、清洁、涂覆保护层等。这些步骤有助于提高PCB板的耐用性和可靠性。

第四步:看呆的瞬间

在高频PCB板的生产过程中,第四步通常是最关键的一步。它涉及到电路板的最终组装和封装。在这一步骤中,电路板被准确地放置在一个外壳内,并通过焊接或其他方法固定。这一过程需要高度的精度和精细的操作,因为任何微小的误差都可能导致电路板的性能下降或损坏。

创新点

在高频PCB板的生产过程中,有一个细节经常被忽视,那就是电路板与外壳之间的连接方式。传统的连接方式往往采用螺钉固定,这种方法虽然简单易行,但存在几个问题。首先,螺钉固定可能会对电路板的平整度和形状造成一定的损伤,从而影响信号传输的稳定性。其次,螺钉固定也容易受到振动和冲击的影响,导致连接松动或断裂。

为了解决这些问题,研究人员开发了一种全新的连接方式——压接。压接是一种无钉固定技术,通过在电路板上设置特定的凹槽,然后使用专用的压接工具将电路板与外壳紧密地压合在一起。这种连接方式具有以下优点:

- 高稳定性:由于没有螺钉固定,压接连接更加稳定可靠,能够更好地承受振动和冲击。

- 低损伤:压接过程中不会对电路板的形状和平整度造成损伤,有助于保持信号传输的稳定性。

- 易于维护:由于连接方式简单,压接连接更容易进行维护和更换,提高了生产效率。

结论

高频PCB板的生产过程是一个复杂而精密的过程,需要各个环节的严格把控。在众多步骤中,第四步——电路板的最终组装和封装——尤为关键。通过采用创新的连接方式——压接,可以显著提高高频PCB板的稳定性、可靠性和使用寿命。这不仅是对传统连接方式的改进,也是对整个电子制造行业的一种贡献。