高频板PCB打样中厚度写错导致返工,如何避免?

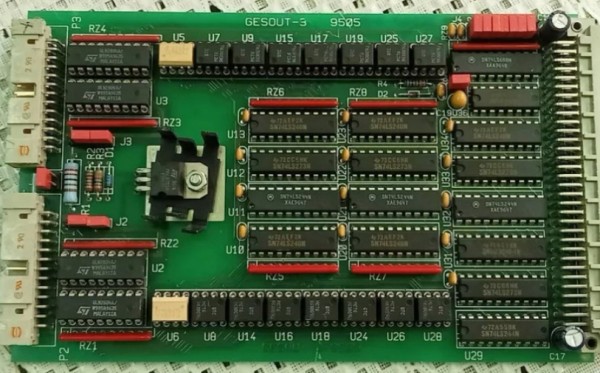

在电子制造领域,高频板PCB(Printed Circuit Board)是连接电路和电子设备的关键部件。然而,由于技术复杂性和对精度的高要求,PCB打样过程中出现错误是不可避免的。特别是在高频应用中,PCB设计、材料选择和加工精度都直接影响到最终产品的性能和可靠性。本文将探讨如何在高频板PCB打样中避免厚度写错导致的返工问题。

了解PCB打样的基本流程是关键。PCB打样通常包括以下几个步骤:设计PCB图、制作样板、进行钻孔、电镀、蚀刻等工艺处理,以及最后的检查和测试。在这些环节中,任何一个环节的错误都可能导致最终产品的质量问题。

对于高频板PCB来说,厚度的准确性尤为重要。高频信号的传播速度非常快,任何微小的厚度差异都可能影响到信号的完整性和性能。因此,在打样过程中,必须严格控制PCB板的厚度。

由于各种原因,如设计误差、材料特性变化、工艺控制不准确等,厚度写错在PCB打样中是常见的问题。一旦发现厚度写错,就需要立即采取措施进行返工。这不仅会浪费时间和成本,还可能影响整个项目进度。

为了避免这种情况的发生,可以从以下几个方面入手:

-

精确的设计:在设计阶段,要充分考虑到高频信号的特性和PCB板的应用场景。使用专业的设计软件,确保设计参数的准确性。同时,要考虑到不同材料的热膨胀系数和机械性能差异,合理选择材料和层叠结构。

-

严格的工艺控制:在打样过程中,要严格按照工艺规程进行操作。对于关键步骤,如钻孔、电镀、蚀刻等,要进行多次检测和调整,确保每一步都达到预期的效果。同时,要定期对设备进行维护和校准,保证设备的精度和稳定性。

-

经验丰富的团队:组建一支经验丰富、技术过硬的打样团队是避免厚度写错的关键。团队成员要对高频板PCB的设计和加工工艺有深入的了解,能够及时发现并解决问题。此外,还要注重团队协作和沟通,确保各个环节紧密配合,共同应对可能出现的问题。

-

完善的质量控制体系:建立一套完善的质量控制体系,对打样过程中的每一个环节进行严格的监控和记录。通过数据分析和反馈,不断优化工艺参数和操作流程,提高产品质量的稳定性和可靠性。

-

持续改进和学习:打样是一个不断学习和改进的过程。通过对过往案例的分析总结,找出问题的根源和解决方案,不断提升自身的技术水平和经验积累。同时,要关注行业动态和技术发展趋势,及时引进新技术和新方法,提高打样的质量和效率。

高频板PCB打样中的厚度写错是一个常见且严重的问题。通过精确的设计、严格的工艺控制、经验丰富的团队、完善的质量控制体系以及持续改进和学习,可以有效地避免这一问题的发生。只有不断提高自身能力,才能为电子产品的稳定运行提供有力保障。