当5G基站天线需要传输每秒10Gb的数据,当自动驾驶汽车雷达要在0.1秒内完成环境感知,当数据中心服务器以400Gbps速率交换信息——这些场景下的电路板,已不再是传统PCB能胜任的战场。 高频高速板与传统印刷电路板(PCB)的性能差异,正成为电子工程师在选型时不可忽视的技术分水岭。本文将从材料特性、信号完整性、应用场景三个维度,揭示两类电路板的本质区别。

一、材料革命:从FR-4到特种基材的跨越

传统PCB的核心基材多为FR-4环氧树脂玻璃纤维板,其介电常数(Dk)在4.2-4.8之间,介质损耗因子(Df)约0.02。这种材料在低频、低速场景下表现稳定,但面对GHz级高频信号时,其介质损耗急剧上升,导致信号衰减率超过30%。

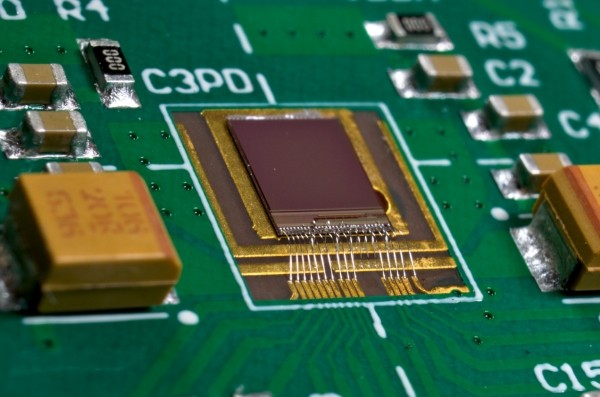

高频高速板则采用改性聚四氟乙烯(PTFE)、陶瓷填充烃类树脂、液晶聚合物(LCP)等特种材料。以罗杰斯RO4000系列为例,其Dk可控制在3.0±0.04,Df低至0.003。这种特性使信号传输损耗降低至传统PCB的1/5,尤其适用于毫米波频段(24-100GHz)的无线通信系统。

二、信号完整性:时延与畸变的终极博弈

在10Gbps以上速率的差分信号传输中,传统PCB的阻抗控制偏差可达±15%,而高频高速板通过精准的叠层设计与铜箔粗糙度控制,能将偏差压缩至±5%以内。例如,某款高频板的微带线插入损耗在28GHz时仅为0.3dB/inch,而传统FR-4板材的损耗高达2.1dB/inch。

关键指标对比表

| 参数 | 高频高速板 | 传统PCB |

|---|---|---|

| 介电常数稳定性 | ±0.02(@10GHz) | ±0.3(@1GHz) |

| 插入损耗 | <0.5dB/inch | >2dB/inch |

| 信号传输速率 | >56Gbps | <10Gbps |

| 热膨胀系数(CTE) | 12ppm/℃ | 18ppm/℃ |

三、应用场景分化:性能需求驱动技术选型

高频高速板的三大主战场已清晰显现:

- 无线通信领域:5G基站AAU(有源天线单元)要求电路板在28GHz频段支持256QAM调制,传统PCB的相位噪声会恶化信号调制精度;

- 汽车电子:77GHz车载雷达需要板材在-40℃~125℃环境保持Dk波动%,而FR-4的Dk温度系数高达500ppm/℃;

- 数据中心:112G PAM4光模块的误码率(BER)需低于1E-15,高频板的低损耗特性可减少23%的信号重传能耗。

反观传统PCB,在消费电子(如家电控制板)、工业设备(PLC控制器)等低频、低成本场景仍占据80%以上市场份额。其核心优势在于成熟的工艺链——0.5mm线宽/线距的加工成本仅为高频板的1/3。

四、成本与工艺:技术升级背后的隐性门槛

高频高速板的特种覆铜板价格是FR-4的8-15倍,且加工过程需采用激光钻孔(孔径<0.1mm)、等离子体除胶等精密工艺。以12层盲埋孔板为例,高频板的加工周期比传统PCB延长40%,良率通常低于65%。

技术创新正在突破成本困局:

- 生益科技的S7436板材通过纳米级陶瓷填料,将Dk稳定性提升30%的同时降低材料成本;

- 东威科技的垂直连续电镀(VCP)设备,使高频板铜厚均匀性达到±1.5μm,减少25%的废品率。

五、未来趋势:混合架构与材料创新

在卫星通信、6G太赫兹通信等前沿领域,纯高频板方案已接近物理极限。行业正在探索混合介质多层板:在关键信号层使用RO4350B高频材料,电源层则保留FR-4基材。这种架构可使整体成本降低18%,同时保证56Gbps信号的误码率低于1E-12。

另一突破方向是改性聚酰亚胺(MPI)材料,其Dk值可调范围达2.8-3.5,兼具高频性能和柔性电路加工能力,为可穿戴设备与折叠屏手机的天线设计提供新可能。

2023年全球高频高速板市场规模已达62亿美元,年复合增长率17.8%,远超传统PCB市场的3.2%。这种增速差异印证了一个事实:在电子设备向高频化、高速化演进的过程中,材料与工艺的创新,正重新定义电路板的性能边界。