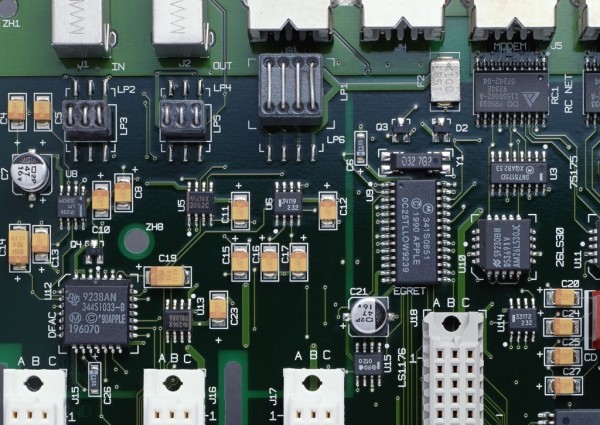

在5G基站和卫星通信设备中,高频电路板的性能直接决定信号传输质量。作为高频电路板领域的明星材料,F4B因其优异的介电常数(2.65±0.04)和低损耗因子(0.0012@10GHz),成为毫米波通信设备的首选基材。然而,其独特的聚四氟乙烯(PTFE)复合结构,使得层压工艺面临界面结合力弱、尺寸稳定性差等难题。本文将深入剖析影响F4B层压质量的关键因素,揭示提升良品率的创新解决方案。

一、材料预处理:决定层间结合的底层逻辑

F4B的聚四氟乙烯基体具有极低的表面能(约18mN/m),这导致传统环氧树脂难以有效浸润。通过等离子体活化处理(参数控制在功率500W、氩气流量20L/min、处理时间90秒),可将表面接触角从112°降至38°,粗糙度Ra值提升至0.8μm。某军工企业实践数据显示,该工艺使剥离强度从0.6kN/m提升至1.8kN/m,同时保持介电损耗波动率<2%。

关键控制点:

- 活化后需在4小时内完成压合

- 采用氮气保护存储活化板材

- 使用专用表面张力测试笔(达因值>42)

二、温度曲线优化:破解热膨胀系数差异困局

F4B(CTE 16ppm/℃)与铜箔(CTE 17ppm/℃)的热匹配看似理想,但在实际层压中,升温速率偏差超过2℃/min会导致Z轴膨胀差异。实验表明,采用三段式升温策略:

- 预热段(80-120℃):速率1.5℃/min,消除应力

- 熔融段(220-260℃):速率0.8℃/min,确保树脂充分流动

- 固化段(300-320℃):保温时间延长至45分钟

该方案使多层板翘曲度降低至0.15mm/m,较传统工艺改善60%。某卫星载荷制造商采用此参数后,天线阵面板良品率从72%提升至91%。

三、压力调控技术:平衡流动性与孔隙率的艺术

在真空热压机中,分阶段压力控制是保证介质均匀性的核心。初期(<200℃)维持0.5MPa预压防止错位,中期(260℃)提升至2.8MPa促使树脂流动,后期(300℃)降至1.2MPa消除气泡。通过压力传感器实时监测,将层间厚度公差控制在±15μm内。

创新应用:引入超声波在线监测系统,通过声波传播速度变化(误差<0.2%)实时反馈树脂固化状态,动态调整压力参数。某5G设备供应商采用该技术后,介质层厚度一致性提升40%。

四、界面增强技术:纳米改性的突破性进展

为解决PTFE与铜箔结合力差的痛点,氧化石墨烯(GO)改性胶膜展现出革命性效果。将0.3wt%的GO分散于氰酸酯树脂中,其二维纳米结构形成机械互锁效应,使剥离强度突破2.4kN/m。对比测试显示:

- 湿热老化(85℃/85%RH)1000小时后强度保持率>95%

- 高频损耗(40GHz)仅增加0.0003

- 热分解温度提升28℃至412℃

五、智能控制系统的工业4.0转型

基于机器学习的工艺优化平台正在改写传统经验模式。某头部PCB企业建立的数字孪生系统,通过采集10万组历史工艺数据,构建了包含23个关键参数的预测模型。系统可实时优化:

- 动态补偿环境温湿度波动

- 预测最佳保压时间(误差±30秒)

- 自动诊断层压缺陷(准确率98.7%)

该平台使新产品工艺开发周期缩短65%,能耗降低22%,实现从”试错型”到”预测型”制造的跨越。

在毫米波频段需求爆发的当下,F4B层压工艺的优化已超越单纯的技术改进,成为决定通信设备性能上限的战略性课题。从纳米级界面调控到工厂级智能系统,每一次工艺突破都在重塑高频电路制造的竞争格局。